Durchbruch im Kampf gegen Malaria

Forscher des Max-Planck-Instituts und der Freien Universität haben Verfahren entwickelt, um den effektivsten Wirkstoff gegen das Fieber bald kostengünstig herstellen zu können

17.01.2012

Mit einem einzigen Stich können weibliche Anopheles-Mücken den Menschen mit dem gefährlichen Malaria-Erreger infizieren.

Bildquelle: CDC/James Gathany

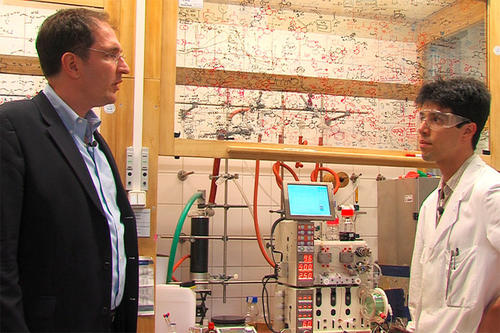

Professor Peter H. Seeberger (links) und Dr. François Lévesque vor der Apparatur, die es ermöglicht, den effektivsten Wirkstoff gegen Malaria, Artemisinin, kostengünstig und in großer Menge herzustellen.

Bildquelle: Ulrich Kleiner/Max-Planck-Gesellschaft

Mehr als eine Million Menschen sterben noch immer jährlich an Malaria, weil sie sich wirksame Medikamente nicht leisten können. Forscher des Max-Planck-Instituts und der Freien Universität haben nun ein Verfahren entwickelt, mit dem der effektivste Wirkstoff gegen die Krankheit bald schon kostengünstiger hergestellt werden könnte.

Die Gefahr ist winzig und kommt mit der Dämmerung: Kaum mehr als einen halben Zentimeter misst die Anopheles-Mücke; ihre Stiche bringen das tödliche Fieber, die Malaria. Das wirksamste Medikament gegen die Fieberschübe wird noch immer aus einer Pflanze gewonnen: dem Einjährigen Beifuß, der vor allem in China und Vietnam wächst. Doch der Rohstoff ist teuer und knapp.

Das Forscherteam von Peter H. Seeberger, Direktor am Potsdamer Max-Planck-Institut für Kolloid- und Grenzflächenforschung und Chemie-Professor an der Freien Universität, hat nun einen Weg gefunden, das aus den Pflanzen gewonnene Medikament Artemisinin synthetisch herzustellen.

Mit der neuen Methode könnte Artemisinin schon bald sehr viel kostengünstiger und in ausreichender Menge produziert werden. Dabei nutzen die Forscher einen fotochemischen Prozess, um den Wirkstoff aus Artemisininsäure zu erzeugen. Die Säure fällt bislang bei der Herstellung des Wirkstoffes als Abfallprodukt an und lässt sich zudem mittels gentechnisch veränderter Hefe herstellen.

UV-Licht-durchlässige Teflonschläuche transportieren die Flüssigkeit

„In Laborversuchen konnten wir mithilfe ultravioletter Strahlen die Säure sehr leicht in Artemisinin umwandeln“, sagt Seeberger. „Doch in größeren Reaktionsgefäßen, wie sie in der Pharmaindustrie genutzt werden, dringt das Licht von außen nicht tief genug in die Lösung ein, so dass der Wirkstoff nicht in ausreichender Menge entsteht.“

Die Lösung dieses Problems ist so einfach wie genial: Statt die Reaktion in einem großen Gefäß ablaufen zu lassen, schickten die Forscher die Artemisininsäure und die anderen Zutaten durch einen dünnen und transparenten Teflonschlauch, den sie um eine UV-Lampe wickelten. Auf diese Weise kann das Licht den Ausgangsstoff wesentlich besser durchdringen.

„Wir haben es geschafft, die gesamte Reaktionskette als strömenden Prozess stattfinden zu lassen“, sagt Seeberger. „Nach viereinhalb Minuten fließt eine Lösung aus dem Schlauch, in der fast 40 Prozent der Artemisininsäure zu Artemisinin geworden ist.“ 800 solcher Geräte, schätzt der Forscher, dürften ausreichen, um den weltweiten Bedarf an Artemisinin zu decken.

Herstellung in industriellem Maßstab noch in diesem Jahr

Malaria gehört zu den Infektionskrankheiten mit den meisten Todesfällen weltweit. Laut Angaben der Weltgesundheitsorganisation hat sich zwar die Zahl der Erkrankungen dank der Unterstützung durch Hilfswerke und Stiftungen in den vergangenen zehn Jahren halbiert; dennoch stirbt noch immer jährlich rund eine Million Menschen in der Regenwaldzone rund um den Äquator an der tückischen Krankheit. Die Entdeckung des Forscherteams rund um Peter Seeberger soll hier schnell und günstig Abhilfe schaffen: „Wir wollen das neue Verfahren noch in diesem Jahr so weit entwickeln, dass es in industriellem Maßstab eingesetzt werden kann“, sagt der Chemiker.